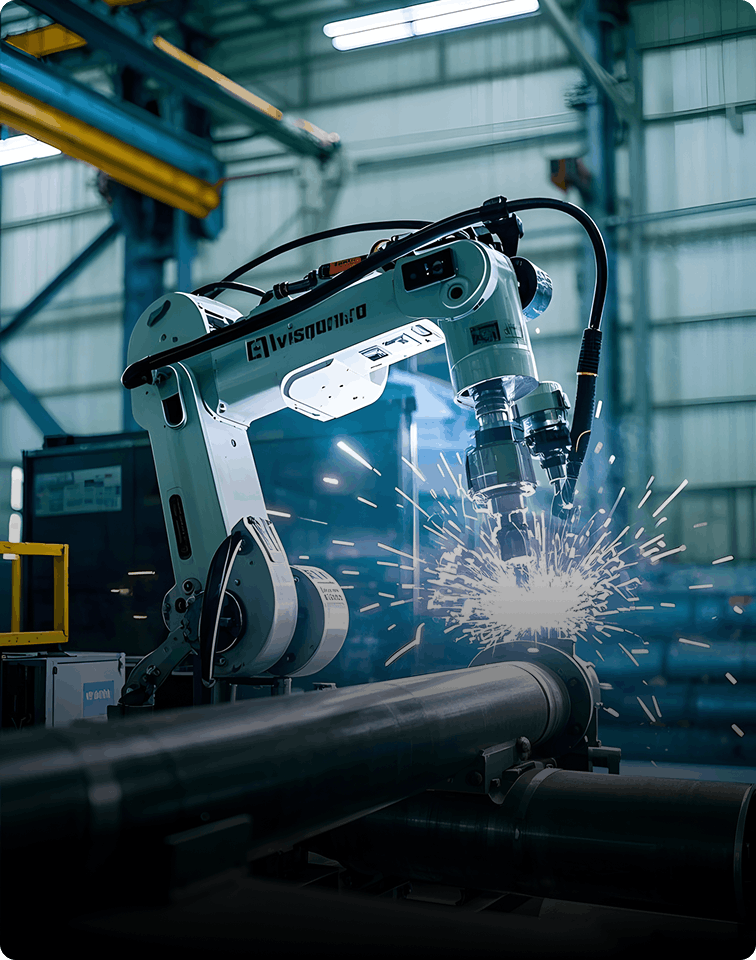

研究团队深入各大生产一线,采集涵盖各种材料、焊接方法、环境因素等的焊接工况数据,积累了规模庞大的百万组数据。这些数据就像工业制造的“基因密码”,记录着每一次焊接的细微差别。随后,借助先进的人工智能算法,对这些海量数据进行深度挖掘与分析,让工业大模型在不断“学习”中掌握焊接的内在规律。

通过这种训练,工业大模型能够精准预测不同工况下的焊接效果,提前发现潜在问题,为优化焊接工艺提供科学依据。

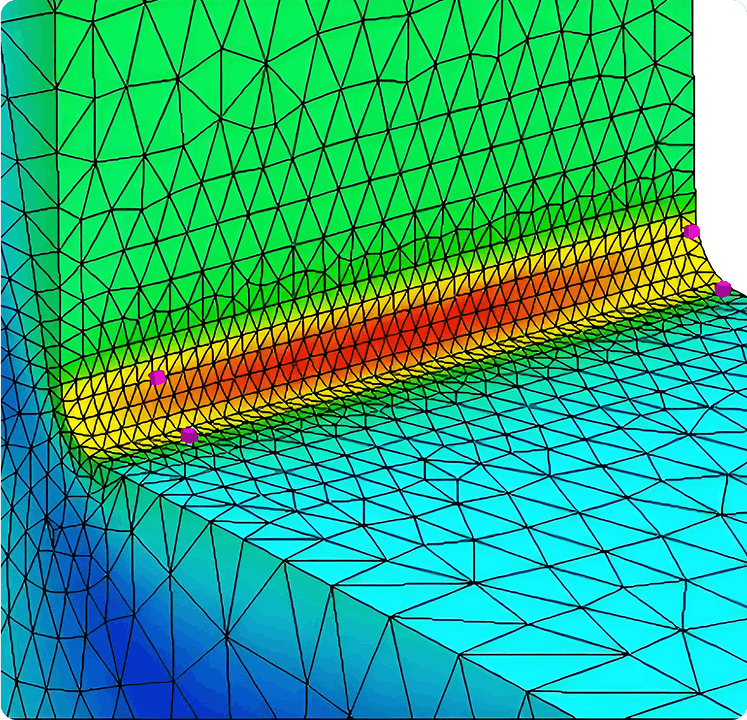

融合多物理场仿真与边缘计算技术正掀起变革浪潮。多物理场仿真能够精准模拟不同物理现象的相互作用,如热场、流场、电场等在复杂工况下的动态变化。而边缘计算技术则可将数据处理从云端下沉至设备边缘,大幅减少延迟,实现实时响应。二者融合,让工业设备在运行时能依据实时数据和精准模拟结果迅速调整,提升生产效率与产品质量,为智能制造等领域带来全新突破 。

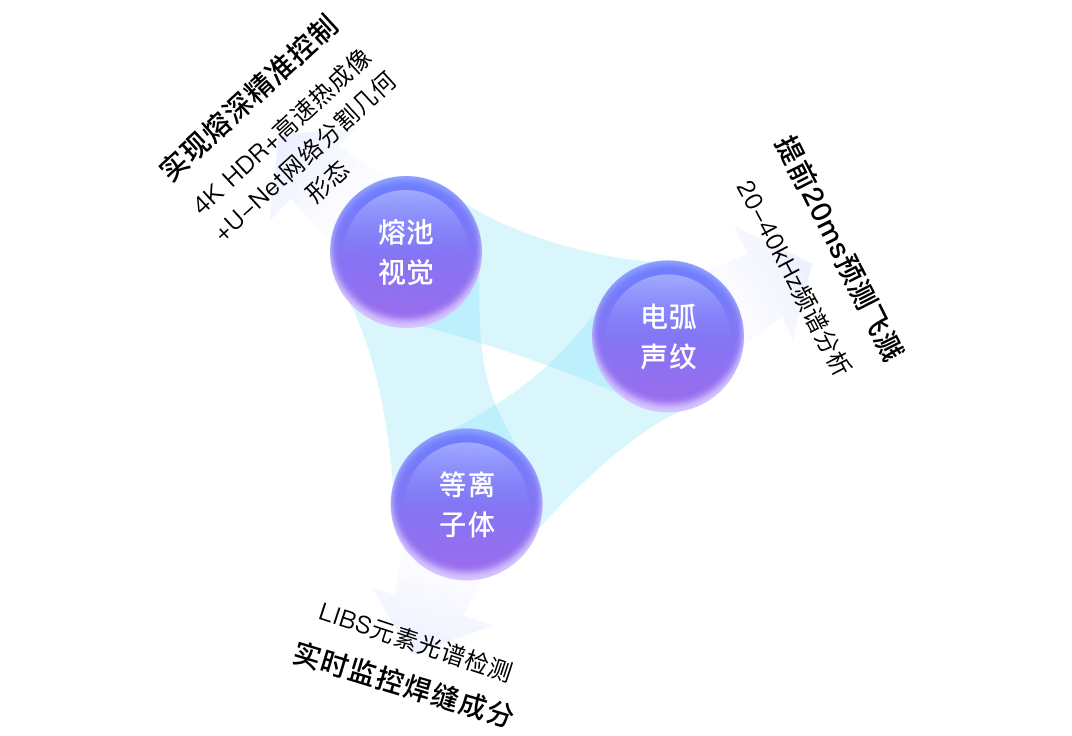

借助先进的传感器技术,实时采集焊接过程中的温度、电流、电压等关键数据,全面感知焊接状态。通过人工智能算法,对海量数据进行深度分析,精准预测焊接缺陷产生的可能性。同时,智能控制系统根据分析结果,自动、精确地调整焊接参数,如焊接速度、电流大小等,确保焊接过程稳定。

为工业生产提供可靠保障,推动焊接技术朝着智能化、自动化方向大步迈进 。

开发基于OPC UA over TSN的协议转换中枢,实现数十类工业设备数据无损传输

支持焊接机器人、变位机、物流AGV的毫秒级协同响应(时序误差<0.5ms)

支持KUKA/安川等6大品牌机器人无缝对接

工艺包空中下载(OTA)技术

焊接路径实时纠偏(0.2mm级精度)

基于深度强化学习的参数优化引擎,实现焊接速度/电流/摆频的在线协同优化

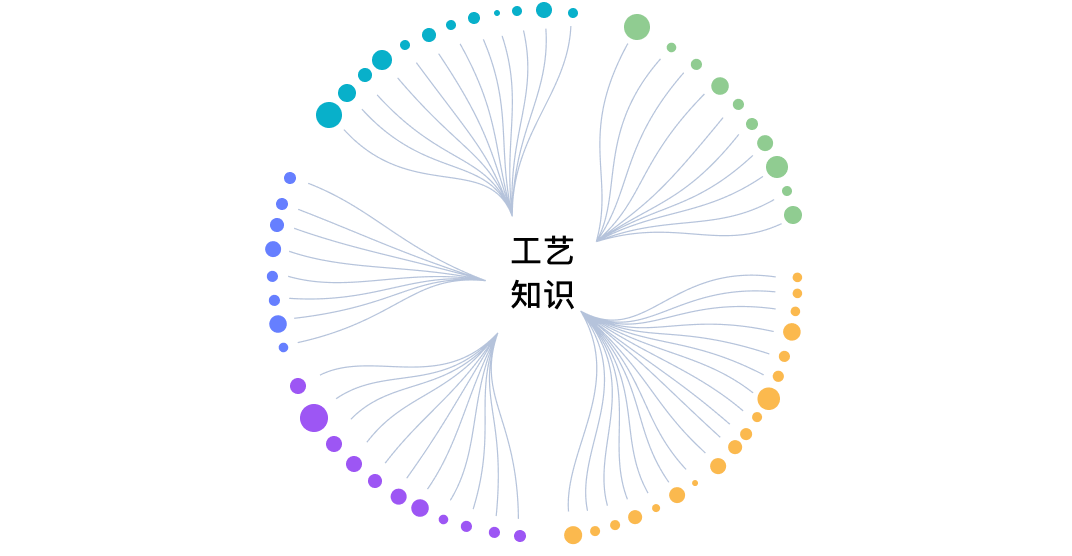

学习驱动的工艺知识共享网络

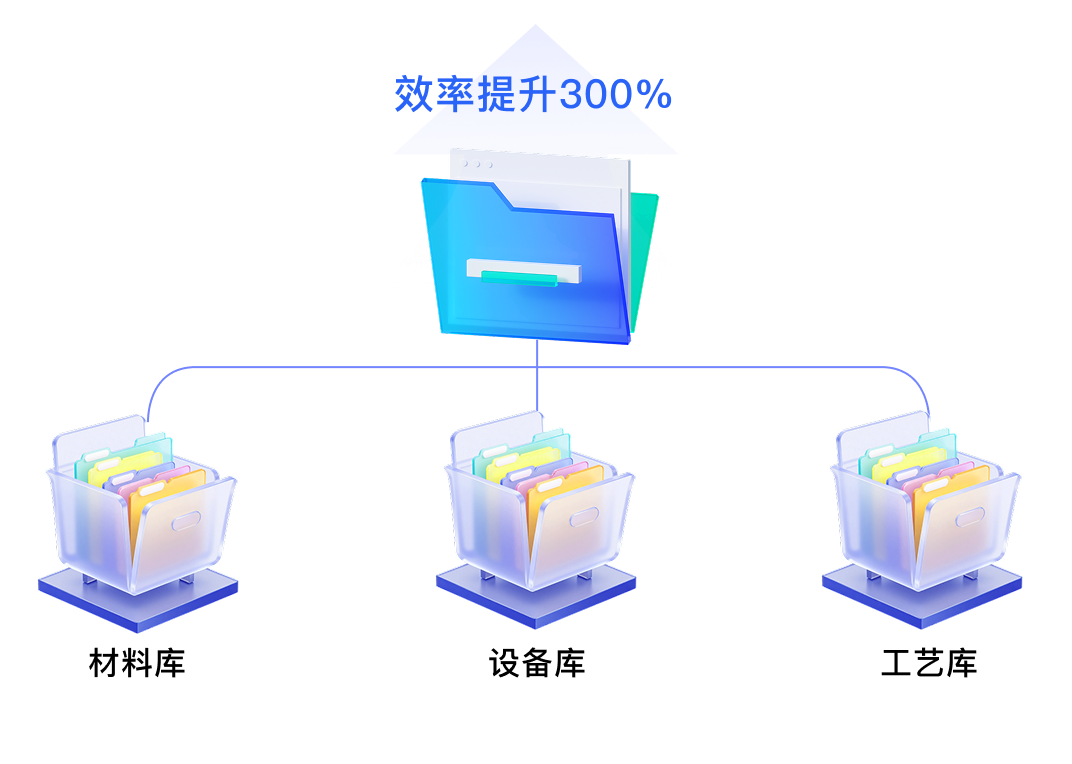

工艺知识图谱:连接材料库-设备库-工艺库的智能神经网络

智能工艺设计:智能工艺卡片生成(效率提升300%)

生产执行:自适应焊接参数闭环控制

质量追溯:加工全过程信息追溯,区块链焊接履历存证

焊接碳足迹追踪:ISO14064标准兼容的绿色制造系统

单枪双丝受控电弧增材制造技术异材多丝协同送丝、异质材料增材构件界面行为、双(多)丝增材工艺等关键技术;

可增材成形高氮钢-不锈钢、高强超高强钢-不锈钢、装甲钛合金-纯钛、高强铝合金-纯铝等复杂一体化构件;

兵器技术开发、基础科研等项目支持,拥有发明专利3项。

提出受控电弧增材整体制造工艺新方法,开发多维结构仿生新装备,实现宏观连续、微观异构的整体设计;

机械、水冷、磁控等技术形成的受控等离子束为热源,采用变形和组织性能控制技术;

可成形碳钢、高强钢、铝合金、钛合金、不锈钢、高氮钢等构件。

突破CMT增材热输入监控、增材成形精度控制、组织性能调控等关键技术,可实现大尺寸高精度复杂金属构件的三维增材制造;

增材成形速度达到 8kg/min 以上,是激光选区烧结的20倍、成本仅有 1/10~1/30,表面精度 0.5~0.8mm;

军委探索、陆军专用等项目支持,发明专利3项。

仿贝壳结构设计电弧增材“区域镶嵌-层状交叠-软硬相间”结构材料,形成材料-结构-功能一体化新型高抗冲击构件;

突破多丝异材电弧增材变形、裂纹以及组织性能控制难题;

实现多轴协同,异材多丝熔敷,数字化程度高,增材材料包括超高强钢、高氮装甲钢、不锈钢钛合金等硬、铝合金材料;

军委科技委探索、陆军专用技术项目支持。

创新受控电弧能量密度控制、机器人增材分层建模、变形与性能控制等工艺与装备,集成了机器人、受控脉冲电源、精密增材枪体、增材建模系统等;

可用于增材不锈钢、高氮钢、铝合金等,增材熔敷效率可达10-12kg/h;

国内一流的机器人受控电弧增材成型成套装备;具有增材效率高、成本低、精度较好等显著优点,特别适合大型复杂和材料-结构-功能一体化构件的增材制造。

颠覆“结构-功能一体化构件”的设计理念、均质金属材料设计方法以及构件整体制造模式;

采用模型驱动的机器人电弧增材分区分层建模、智能规划和动态调整等技术突破;

实现受控电弧增材组织性能调控及高性能丝材研发与工艺开发;

增材过程可在线实时动态感知与自适应调控。

通过脑电信号(EEG)与眼动追踪技术解析操作者意图,结合手部动作捕捉设备(如LeapMotion6),实现“意图识别-动作映射-实时修正”的闭环控制,响应速度比传统示教系统提升 30% 以上。

构建“眼-脑-手-熔池”多维特征数据集,采用深度学习与强化学习算法,建立焊接参数动态决策模型,支持电弧特性、材料形变等复杂变量的实时优化。

基于ROS架构开发仿人动作控制系统,通过运动轨迹分解与关节力矩优化,复现技能大师的微操作特征(如焊枪摆动频率、角度渐变策略)。

集成人工势场(APF)与行车风险场(DSF)评估模型,在焊接飞溅、热变形干扰下仍能保持轨迹稳定性,容错率较传统工业机器人提高 45% 。

基于AI的虚拟焊接仿真平台可构建1:1还原的工业场景;结合焊接冶金学模型生成动态熔池形态学员在VR环境中操作时,系统通过深度学习算法自动评估焊缝成形质量,并给出工艺参数优化建议"

依托 5G 通信与边缘计算技术,将真实焊接设备的电流、电压、温度等数据实时映射至虚拟空间。

操作人员通过VR设备可远程查看焊接过程的三维热力场分布,并通过手势识别技术调整焊接轨迹,实现“所见即所得”的远程控制。

·南理工科学研究和工程技术开发研究条件国内领先,拥有 17 人核心科研团队,累计承担国家重大仪器专项等 40 余项课题,突破了多项前沿技术成果,主导制定《电弧增材制造通用技术要求》等 6 项行业标准。建有超30000㎡科研生产基地,配备价值数亿元的数字化生产线。

·在航空航天、装甲兵工、轨道交通、船舶、能源、汽车等领域的 500+ 客户服务经验,成功实施多个大型智能化改造项目,具备从技术研发到规模化生产的全流程经验,高效推动技术落地,快速产业化。

高端制造:长期服务军工领域,技术应用于三代战车、高毁伤弹药、大型船舶等,具备军工级技术标准与质量保障能力。

科技融合:强大的数字化与AI驱动能力,实现工艺优化、质量追溯、生产调度等智能化功能,提升制造效率与产品质量。

“产学研资”协同发展:整合技术、资本、市场资源,构建资源共享、优势互补、风险共担的智能制造产业生态。促进科技成果转化为实际生产力,为各参与方创造更大的社会与经济效益。

规模化落地能力:学术研究能力与市场化运营深度融合,形成从研发到落地的完整闭环。构建产业化集团,建设快速交付体系,加速技术迭代与产品升级,打造智能制造领域标杆企业。

军工技术民用化路径:依托军工技术积累,快速拓展民用高端制造市场,实现军民融合规模化发展,在航空航天、能源装备、轨道交通等行业应用军用工艺突破制造难题。

市场反哺研发:将市场数据反哺技术创新,形成双向技术跃迁通道。